在智能感知时代,传感器正成为万物互联的核心纽带。然而,从实验室原型到成熟产品之间,传感器外壳的设计与制造往往成为制约创新的关键瓶颈。传统制造方式在应对复杂结构、小批量试制和快速迭代需求时,常面临周期长、成本高、灵活性不足的困境。

作为资深的天津3D打印厂家,下面将围绕传感器外壳传统制造的痛点,来分享3D打印是如何破局的。

传感器外壳制造的三大核心挑战与3D打印破局之道

挑战一:复杂内部结构一体化成型

传感器外壳通常需要精密的内支撑结构、布线通道和散热系统,传统分体制造与组装不仅增加工序,更可能影响密封性和稳定性。

3D打印解决方案:利用工业级SLA和SLS 3D打印技术,实现复杂内部腔体、薄壁结构和定制化安装点的一体成型,公差控制可达±0.1mm,确保传感器核心组件得到精准保护与固定。

挑战二:严苛环境下的材料适配性

无论是工业环境中的耐化学腐蚀、户外应用中的抗紫外线老化,还是医疗设备中的生物相容性要求,传感器外壳的材料选择直接决定产品的可靠性与寿命。

3D打印解决方案:提供超过20种专用材料选择,包括:

· 耐高温材料(高达300℃持续工作温度)

· 阻燃等级UL94 V-0认证材料

· 化学稳定性优异的PP、PE基特种材料

· 具备优异尺寸稳定性的玻璃纤维增强复合材料

挑战三:从原型到量产的平滑过渡

传感器开发周期中,从功能原型到小批量试产,再到规模化生产,不同阶段对制造方式有不同需求。

3D打印解决方案——构建了完整的3D打印制造体系:

· 快速原型阶段:24-72小时交付功能测试样件,支持每周多次设计迭代

· 小批量试产:免模具制造,10-100件级生产周期缩短70%以上

· 批量生产支持:通过多激光器工业设备集群,实现千件级高效产出

我们的专业技术能力:不止于打印

1、设计优化与仿真分析

我们的工程团队不仅提供打印服务,更能在设计阶段介入,针对3D打印工艺特点优化您的传感器外壳设计:

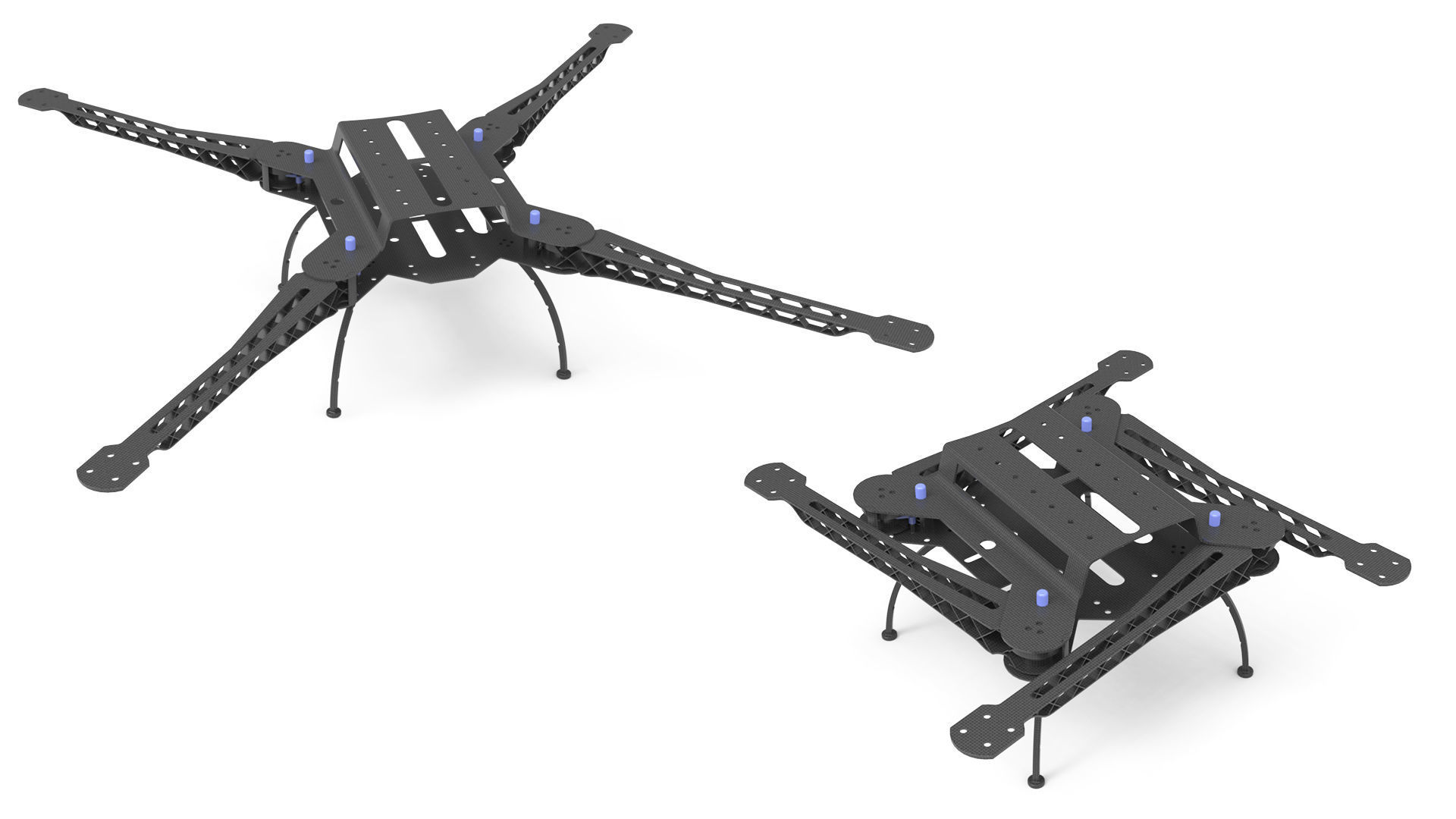

· 拓扑优化减轻重量同时保持结构强度

· 薄壁设计指导,平衡打印成功率和部件性能

· 装配关系模拟,确保多部件完美配合

2、全流程后处理工艺

根据传感器应用场景,提供专业后处理:

· 工业级表面平滑处理,达到Ra<0.5μm光洁度

· 精密喷涂与涂层技术,实现IP67防护等级

· 金属嵌件一体化植入,增强连接点强度

· 抗静电、导电涂层处理,满足电子兼容需求

成功应用案例

案例一:工业气体检测传感器

客户需要开发耐腐蚀、防爆的外壳原型,传统开模成本预估超过15万元。我们采用特种耐化学腐蚀树脂,3周内完成3轮设计迭代和50套功能样件交付,帮助客户在关键展会前完成产品验证,节省直接成本超过80%。

案例二:可穿戴医疗监测传感器

针对生物相容性和轻量化需求,我们使用医疗级材料,通过镂空结构和内部晶格优化,将外壳重量减轻40%,同时确保佩戴舒适性和信号传输稳定性。

案例三:自动驾驶激光雷达外壳

面对复杂内部光学结构安装需求,我们实现了一次打印成型包含20个不同角度安装柱和100余个布线通道的外壳,将组件组装时间从4小时缩短至30分钟。

为什么选择我们的3D打印服务?

1. 端到端的技术支持:从设计咨询到后处理的全流程服务

2. 严格的质量体系:ISO9001认证,每批次打印附材质报告和精度检测数据

3. 快速响应机制:专业团队对接,2小时内提供初步方案,24小时报价

4. 成本透明化:无隐藏费用,批量阶梯价格清晰

5. 保密保障:签署NDA协议,项目资料全程加密管理

无论您处于产品开发的哪个阶段——概念验证、功能原型还是小批量生产——我们都拥有相匹配的解决方案和专业团队,助力您的项目加速推向市场。欢迎随时来电沟通您的需求:180-4267-7785!